Key Words: Reinräume Lüftungsanlagen GMP-Anforderungen Lüftungskonzepte Praxisbeispiele

Passgenaue Lösungen für GMP-konforme Reinraumlüftungssysteme

Korrespondenz:

Ing. Harald Flechl, Freiberuflicher Fachautor, Anton-Baumgartner-Straße 44/B8/174, 1230 Wien (Österreich); E-Mail: flechlh@chello.at

| Ing. Harald Flechl Ing. Harald Flechl war über 35 Jahre im Reinraumanlagenbau für Pharmazie, Elektronik und Gesundheitswesen tätig. Er übernahm dabei verschiedene Funktionen in den Bereichen Planung, Umsetzung (Projektleitung) und Instandhaltung. Seine Tätigkeitsschwerpunkte waren Medienversorgung, Lüftungssysteme und Kälteanlagen. Aktuell ist er als freiberuflicher technischer Experte im Bereich Reinraumtechnik und als Autor/Co-Autor für den GMP-BERATER tätig. |

| Dipl.-Ing. (Univ.) Thomas Peither Dipl.-Ing. (Univ.) Thomas Peither ist seit 1994 als Experte, Verleger und Berater im Bereich der Guten Herstellungspraxis (GMP) für die kommerzielle Herstellung von Arzneimitteln tätig. Er ist Co-Gründer und Vorstandsmitglied der GMP-Verlag Peither AG (1999). Ein breites Wissen in GMP-Regularien und deren Interpretation macht ihn zu einem beliebten Gesprächspartner mit GMP-Experten, Behörden- und Industrievertretern. Er hat viele GMP-Compliance-Projekte bei namhaften Unternehmen geleitet. |

Zusammenfassung

In der pharmazeutischen Herstellung kommen im Wesentlichen folgende raumlufttechnischen Systeme zum Einsatz: reine Außenluftanlagen, zentrale Umluft-/Mischluftanlagen, dezentrale Umluft-/Mischluftanlagen mit zentraler Außenluftaufbereitung und reine Umluftanlagen.

Die jeweiligen Lüftungssysteme für Reinräume müssen unterschiedliche Kriterien erfüllen. Sie variieren von 100 % Außenluft über Mischluft bis hin zu 100 % Umluft. Hinzu kommt, dass diese Systeme zentral oder dezentral organisiert werden können. Der Beitrag beleuchtet verschiedene Lösungskonzepte und deren technische Realisierung.

Aufbau eines Reinraumlüftungssystems

Die jeweilige Konzeption und der Aufbau der raumlufttechnischen Systeme ergeben sich aus den Anforderungen und Gegebenheiten, die an den Reinraum gestellt werden. Neben der funktionellen Beschreibung (z. B. was muss die Anlage bewirken, was muss sie können) sollten folgende Informationen bekannt sein:

die äußeren Bedingungen und Gegebenheiten des Standortes,

die Anforderungen an die Räumlichkeiten,

die Einflussfaktoren aus der Produktion, die das Raumklima und die Partikel-/Keimabgabe beeinflussen können und

die vom Layout abhängigen Anforderungen.

Bei der Auswahl des zum Einsatz kommenden Systems können folgende Kriterien eine Rolle spielen:

Einfluss der Außenluft

klimatische Bedingungen des Standortes

Betriebskosten der verschiedenen Systeme, besonders die Kosten für die Energieverbräuche: Strom, Wärme, Kälte (Kühlen und Entfeuchtung) und Befeuchtung

Lebenszykluskostenbetrachtung

Reinheitsanforderungen

Flexibilität

In der pharmazeutischen Herstellung kommen hauptsächlich folgende raumlufttechnischen Systeme zum Einsatz:

reine Außenluftanlagen

zentrale Umluft-/Mischluftanlagen

dezentrale Umluft-/Mischluftanlagen mit zentraler Außenluftaufbereitung

reine Umluftanlagen

Welches System zur Anwendung kommt, entscheidet auch eine Risikobetrachtung von möglichen Kontaminationswegen über die Luft. Eine Übertragung durch die Luft ist nur dann gegeben und kann ein Risiko darstellen, wenn ein stabiles Aerosol generiert wird, welches über die Luft transportiert werden kann.

Das Lüftungsgerät hat die Aufgabe, die Luft entsprechend den berechneten Anforderungen aufzubereiten. Ein raumlufttechnisches System besteht aus folgenden Hauptsystemteilen:

Aufbereitung

Lüftungsgerät in der entsprechenden Konfiguration

Verteilung

Luftleitungen mit Einbauten, z. B. Luftheizer oder Luftkühler für Zonenbehandlung, Volumenstromregler usw.

Luftleitungen sind schon aus Gründen der Energieeinsparung in entsprechender Dichtheit auszuführen. Empfehlung: Dichtheitsklasse C für eckige Leitungen nach EN 1507, für runde Leitungen nach EN 12237

Übergabe

Zuluftdurchlässe – mit oder ohne Filter, Abluftdurchlässe – mit oder ohne Filter

In Luftrichtung gesehen hat das System den in Abb. 1 dargestellten Aufbau, wobei die angeführten Bauteile je nach Anforderung variieren können.

Abbildung 1 ist folgendermaßen zu lesen:

(1) Wetterschutzgitter für Außenluftansaugung oder Fortluftausbringung (zusätzlich mit Vogel-/Insektenschutzgitter und/oder Grobstaubfilter)

Außenluft-Leitungssystem

Zuluftgerät. Dieses kann z. B. aus folgenden Komponenten bestehen:

(2) Außenluft-Jalousieklappe

(3) 1. Filterstufe (je nach Lage der Außenluft und klimatischen Bedingungen kann noch ein Vorwärmer erforderlich sein, um das Filtermedium vor Feuchteeintrag zu schützen)

(4) Wärmerückgewinnungssystem für Außenluftanlagen mit Kreislaufverbundsystem, Regenerativ-Wärmeübertrager (auch als Wärmerad bezeichnet) oder Kreuzstrom-Plattenwärmeübertrager. Bei Mischluftsystemen eine Mischkammer zur Beimischung von Außenluft in die Raumabluft, die als Umluft wieder verwendet wird

nicht eingezeichnet: Vorwärmer – kann bei Mischluftsystemen (Umluftbeimischung zur Außenluft) meistens entfallen

(5) Schalldämpfer (zur Reduktion der Baulänge des Gerätes können die Schalldämpfer in abriebfester Form auch in das Luftleitungssystem eingebaut werden)

(6) Ventilator mit Drehzahlverstellung (zur Anpassung an den tatsächlichen Betriebspunkt oder zur Regelung eines konstanten/variablen Volumenstromes mit Frequenzumrichter)

(5) Schalldämpfer

(7) Luftkühler mit Tropfenabscheider und Kondensatwanne für vollständigen Ablauf und ausreichend Platz für die Reinigung. Bei geringen Luftgeschwindigkeiten kann der Tropfenabscheider entfallen – das reduziert den Druckverlust im Gerät.

(8) Luftheizer mit ausreichend Platz für die Reinigung

(9) Luftbefeuchter mit Kondensatwanne für vollständigen Ablauf

(10) 2. Filterstufe (bei endständigen Filtern im Zuluftdurchlass kann diese Filterstufe auch vor dem Befeuchter angeordnet werden)

(2) Jalousieklappe

Zuluftleitungssystem

Zonen-Nachbehandlungsgeräte für Temperatur und Feuchte

Volumenstromregler – je nach Anforderung variabel oder konstant

Messblenden

Zuluftdurchlass mit/ohne endständigem Filter (EPA, HEPA, ULPA je nach Anforderung)

versorgter Bereich, Raum, Raumgruppe

Abluftdurchlass mit/ohne Grobfilter (in Umkleideschleusen wird zur Reinhaltung der Abluftleitung ein Grobstaubfilter – ISO-coarse nach ISO 16890 – oder ein Flusenabscheider empfohlen)

Abluftleitungssystem

Volumenstromregler – bei aktiver Raumdruckregelung immer variabel mit einem Stellantrieb

Messblenden

Abluft-/Fortluftgerät

(2) Abluft-Jalousieklappe

(3) optionale Filterstufe zum Schutz des Wärmerückgewinnungs-Wärmeüberträgers

(4) Wärmerückgewinnungssystem – gekoppelt mit dem Zuluftteil

(5) Schalldämpfer

(6) Ventilator mit Drehzahlverstellung (zur Anpassung an den tatsächlichen Betriebspunkt oder zur Regelung eines konstanten/variablen Volumenstromes mit Frequenzumrichter)

(5) Schalldämpfer (zur Reduktion der Baulänge des Gerätes können die Schalldämpfer in abriebfester Form auch in das Abluftleitungssystem eingebaut werden)

(2) Fortluft-Jalousieklappe

Fortluftleitungssystem

(1) Ausblas-Wetterschutzgitter

Für eine Risikobetrachtung ist erkennbar, dass der reine Bereich (Produktion, Prozess) zwischen den Zuluft- und Abluftdurchlässen liegt. Das bedeutet, die Reinheit der Zuluft und die Luftströmung bzw. Luftführung im Reinraum/Produktionsraum haben einen möglichen Einfluss auf das Produkt. Die Bauteile außerhalb des Reinraums sind damit als weniger kritisch zu bewerten.

Ein möglicher Einfluss durch die Umgebungsluft ist erst dann gegeben, wenn das Produkt der Umgebungsluft ausgesetzt ist. Die mögliche Kontamination ist abhängig von der Größe der Kontaminationsfläche, der Dauer des Kontaktes und den nachfolgenden Prozessschritten (z. B. nachfolgende Sterilfiltration oder Sterilisation).

Um die geforderte Luftqualität für die Reinraumanforderungen einer pharmazeutischen Produktionsstätte zu realisieren, werden die bekannten Standardbauteile zur Konfiguration der lufttechnischen Anlage eingesetzt.

Reine (100 %) Außenluftanlage

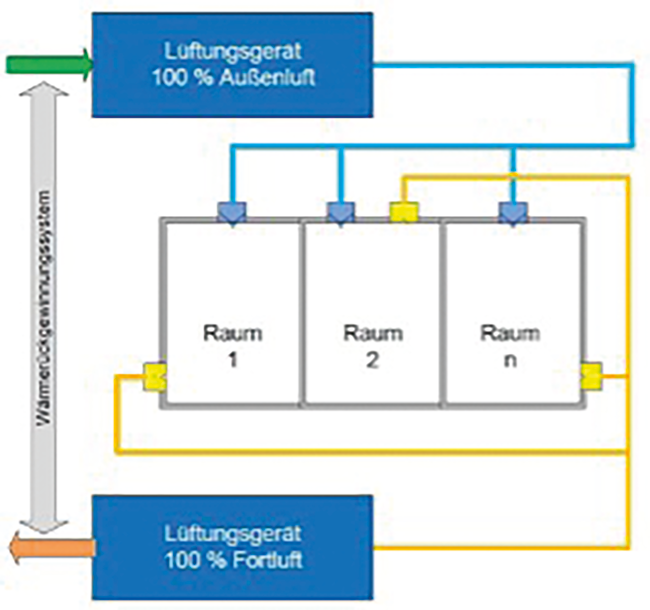

Bei einer reinen Außenluftanlage besteht die Zuluft der Räume immer aus 100 % Außenluft. Die Außenluft wird in der raumlufttechnischen Anlage entsprechend den definierten Konditionen (Temperatur, Feuchte, Reinheit) aufbereitet. Nach der EU-Ecodesign-Richtlinie sind die Lüftungsanlagen mit einem Wärmerückgewinnungssystem auszurüsten.

Mit einer reinen Außenluftanlage ist ausgeschlossen, dass Verunreinigungen/Schadstoffe über das Abluftsystem in das Zuluftsystem gelangen können (Kreuzkontamination).

Sind Räume mit unterschiedlicher Belastung vorhanden, kann entweder die Luftmenge angepasst oder die Raumzuluft mit einer Nachbehandlung versehen werden.

Reine Außenluftanlagen werden bei folgenden Bedingungen eingesetzt:

Versorgung unterschiedlicher Produktionsbereiche durch eine gemeinsame raumlufttechnische Anlage

Die Abluft der Räume ist mit Schadstoffen so stark kontaminiert, dass über die Reinigungs-/Filterstufen der raumlufttechnischen Anlage keine sichere Eliminierung der Schadstoffe gewährleistet ist.

Das System bietet Flexibilität, d. h., zu jeder Zeit kann eine Produktionsstätte für eine andere Produktgruppe mit anderen Anforderungen versorgt werden, ohne dass ein Kreuzkontaminationsrisiko besteht.

In Abb. 2 ist das Schema einer reinen Außenluftanlage dargestellt.

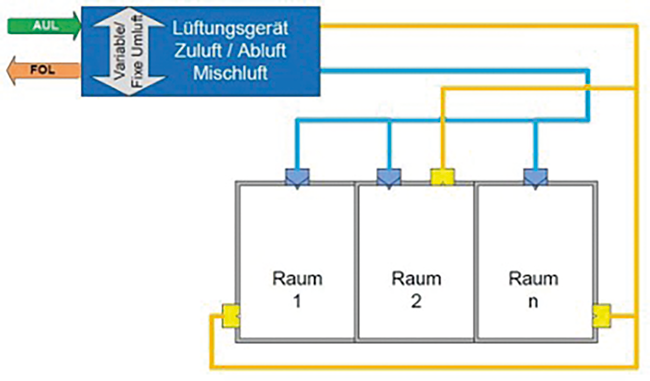

Zentrale Umluft-/Mischluftanlagen

Bei Mischluftanlagen besteht die Zuluft der Räume aus Anteilen der Außenluft und der Umluft. Die Aufteilung der Anteile Außenluft und Umluft kann fest eingestellt sein oder z. B. in Abhängigkeit der Außentemperatur oder dem CO2-Gehalt der Raumabluft variabel geregelt sein. Im Reinraumbereich mit konstanten Raumkonditionen bringt eine variable Steuerung der Außenluftrate kaum Energieeinsparungen, da die Anzahl der Tage im Jahr, an denen die Außenluftkonditionen der Zuluftkondition entsprechen, sehr gering ist.

Entsprechend der Anzahl der Personen, die in der Produktionsstätte arbeiten, oder dem Schadstoffanfall darf ein Mindestaußenluftanteil nicht unterschritten werden.

Zentrale Umluft-/Mischluftanlagen werden bei folgenden Bedingungen eingesetzt:

Versorgung eines einzigen Produktionsbereichs (Mono-Produktionsanlage)

Die Schadstoffkonzentrationen in der Abluft der Räume sind so gering, dass über die Reinigungs-/Filterstufen der lufttechnischen Anlage eine sichere Eliminierung der Schadstoffe gewährleistet ist.

Optional wäre eine eigene Fortluft aus definierten Bereichen möglich (Digestoren o. ä.).

Direkte Wärmerückgewinnung (WRG) ohne zusätzliche Wärmetauscher (geringe Investitionskosten)

Das System bietet geringe Flexibilität, d. h., es kann nicht ohne eine Beurteilung des Kreuzkontaminationsrisikos eine Produktionsstätte für eine andere Produktgruppe mit anderen Anforderungen versorgt werden.

In Abb. 3 ist das Schema einer zentralen Umluft-/Mischluftanlage dargestellt.

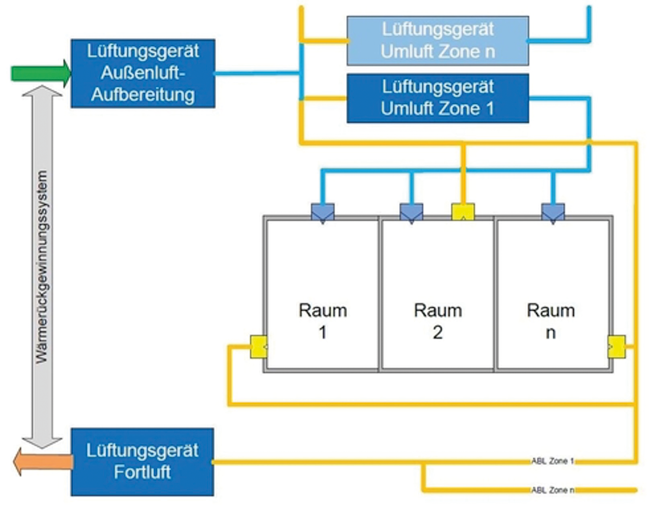

Dezentrale Umluft-/Mischluftanlagen mit zentraler Außenluftaufbereitung

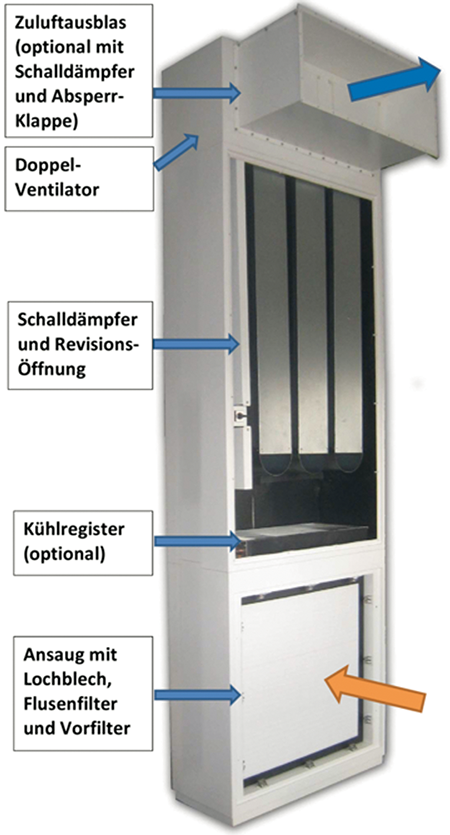

Bei diesem Typus wird die Zu- und Abluft eines Raumes oder einer Zone über eine Umluftanlage gefördert. Durch die Zuführung von zentral aufbereiteter Außenluft ist der erforderliche Außenluftanteil für die Personen gemäß der Arbeitsstätten-Richtlinie oder dem Schadstoffanteil sichergestellt.

Die Umluftanlage ist i. d. R. mit einem Wärmeüberträger (Heizen und/oder trockene Kühlung ohne Entfeuchtung) und einer zusätzlichen Filterstufe für die Rückluft aus dem Produktionsbereich ausgestattet.

Dezentrale Umluft-/Mischluftanlagen mit zentraler Außenluftaufbereitung werden bei folgenden Bedingungen eingesetzt:

Versorgung von unterschiedlichen Produktionsbereichen durch eine gemeinsame Außenluftaufbereitungsanlage

Die Schadstoffkonzentrationen in der Abluft der Räume sind so gering, dass über die Reinigungs-/Filterstufen der dezentralen Umluftanlage eine sichere Eliminierung der Schadstoffe gewährleistet ist.

Das System hat kein Kreuzkontaminationsrisiko zwischen den unterschiedlichen Produktionszonen (Umluftsysteme) für eine andere Produktgruppe mit anderen Anforderungen.

Bei minimalen Außenluftanteilen bietet dieses System energetische Vorteile, da nur die thermische Behandlung des Außenluftanteils erforderlich ist. So kann etwa im Entfeuchtungsbetrieb das Nachwärmen der abgekühlten Außenluft entfallen oder zumindest reduziert werden.

In Abb. 4 ist das Schema einer Außenluft-/Umluftanlage mit zentraler Außenluftaufbereitung und Wärmerückgewinnungssystem beschrieben.

Eine weitere Möglichkeit bietet dieses System, wenn für die Umluft sog. Filter-Ventilator-Module (FVM; Filter-Fan-Units, FFU) eingesetzt werden (Abb. 5).

Als zusätzliche Vorteile sind hier zu sehen:

Jeder Raum ist als eigene Einheit zu sehen und hat seine eigene Umluft – daher wird ein mögliches Kontaminationsrisiko nochmals minimiert.

Durch konzentrierte Anordnung kann hier im Raum eine Zone mit höherer Reinheitsklasse geschaffen werden.

Es wird eine höhere Flexibilität erreicht durch raumweise Anpassung oder rasche Änderung der Luftvolumenströme je Raum.

Die FMVs können auch mit Wärmeüberträgern zum Heizen oder Kühlen ausgerüstet werden.

Der Hohlraum über den Zwischendecken ist nach physikalischen Gesetzen hier immer im Unterdruck gegenüber dem versorgten Raum.

Als Nachteil kann der größere Raumbedarf für die Ansaugschächte der Raumabluft gesehen werden. Da die FVMs nur sehr geringe Druckdifferenzen aufbauen können, sind die Widerstände in den Rückströmöffnungen gering zu halten und die Schächte mit großen Querschnitten zu dimensionieren.

Ein weiterer Nachteil kann in der höheren Schallbelastung gesehen werden, die hier nur über den Filter gedämpft wird (ca. 1–3 dB). Bei diesem System können Schalldruckpegel von 60–65 dB(A) erreicht werden.

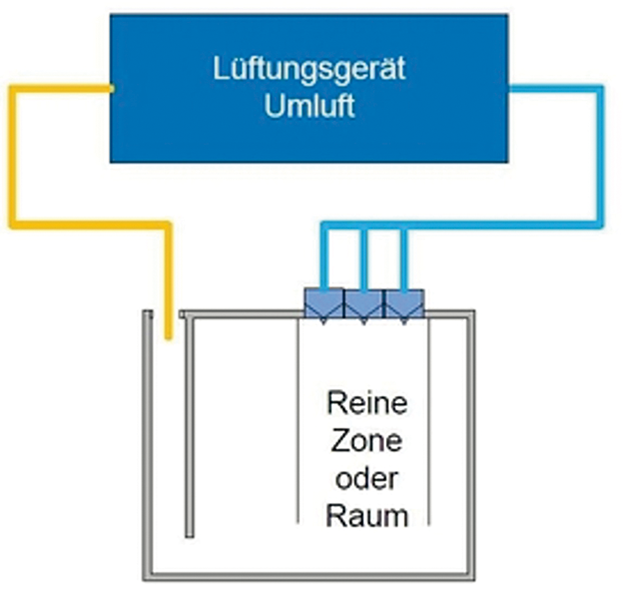

Reine Umluftanlage

Die Zu- und Abluft eines Raumes oder einer Zone wird über eine Umluftanlage gefördert. Es erfolgt keine Zuführung von aufbereiteter Außenluft, sondern die aus dem Raum entnommene Luft wird demselben Raum wieder zugeführt.

Typische Anwendungen sind partiell hochwertige Reinraumzonen in einem Reinraum, z. B. Zonen der Reinheitsklasse A in einem Produktionsraum, z. T. abgetrennte Bereiche mit beschränktem Zugang (Restricted Access Barrier System, RABS) oder reine Werkbänke.

Sonderanwendungen gibt es für Räume mit kontrollierter Temperatur oder Feuchte, die nicht den übrigen Raumkonditionen entsprechen. Hier sind z. B. Lagerräume oder Kühl- und Tiefkühlräume zu erwähnen.

Reine Umluftanlagen kommen deshalb nur für Bereiche zur Anwendung, in denen sich kein Personal ständig aufhält oder durch eine bestehende Raumlüftungsanlage die Versorgung mit einem Außenluftanteil sichergestellt ist.

Umluftsysteme können folgendermaßen errichtet werden:

Die eigenständigen Module erlauben eine Nachrüstung mit geringem Aufwand ohne den Umbau des gesamten Lüftungssystems. Damit ist es möglich, nachträglich die Luftwechselzahl im Raum zu erhöhen oder Bereiche mit erhöhter Partikelgeneration zu versorgen.

Gekürzter und bearbeiteter Auszug aus dem GMP-BERATER, Kapitel 3.I.4 Aufbau eines Reinraumlüftungssystems, 56. Aktualisierung, 2019, GMP-Verlag Peither AG, Schopfheim, www.gmp-verlag.de

Weiterführende Literatur

Anhang 1 zum EU-GMP-Leitfaden; Herstellung steriler Arzneimittel

Food and Drug Administration FDA; Guidance for Industry: Sterile drug products produced by aseptic processing – current Good Manufacturing Practice; 2004

WHO Technical Report Series no. 961, Annex 5: Supplementary guidelines on good manufacturing practices for heating, ventilation, and air-conditioning systems for non-sterile pharmaceutical dosage forms; 2011

EN ISO 14644 Reinräume und zugehörige Reinraumbereiche (Teil 1–15)